Gulungan baja tuang merupakan komponen penting dalam rolling mill, membentuk logam dalam proses rolling panas dan dingin. Kinerja mereka secara langsung mempengaruhi efisiensi produksi, kualitas produk, dan umur peralatan. Salah satu tekanan operasional paling menantang yang dihadapi gulungan ini adalah siklus termal yang berulang—pemanasan dan pendinginan yang cepat selama pengoperasian. Memahami bagaimana gulungan baja tuang merespons siklus termal sangat penting bagi produsen, tim pemeliharaan, dan insinyur.

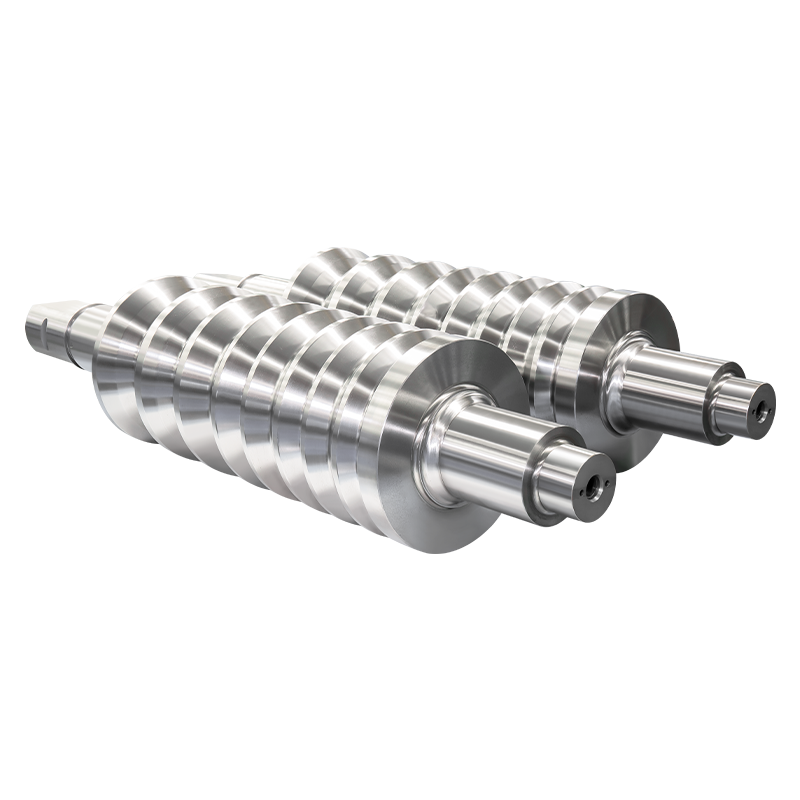

Gulungan baja tuang adalah komponen silinder yang dibuat dengan cara menuang baja cair ke dalam cetakan. Tidak seperti gulungan tempa, yang dibentuk oleh gaya tekan, gulungan cor mengandalkan pemadatan baja cair, sehingga memungkinkan geometri kompleks dan dimensi lebih besar. Gulungan baja cor banyak digunakan di pabrik pengerolan panas karena kekuatannya, ketahanan aus, dan kemampuannya menangani beban tinggi.

Siklus termal terjadi ketika gulungan terkena pemanasan dan pendinginan berulang kali selama produksi. Dalam pengerolan panas, permukaan gulungan bersentuhan dengan lempengan logam yang dipanaskan, sehingga suhunya meningkat dengan cepat. Setelah melewati logam, gulungan dapat mendingin melalui udara sekitar, semprotan air, atau sistem pelumasan. Fluktuasi suhu yang konstan ini menyebabkan pemuaian dan penyusutan pada material, yang menyebabkan tekanan termal.

Gulungan baja tuang mengandung unsur paduan seperti kromium, molibdenum, dan nikel untuk meningkatkan ketahanan dan ketangguhan panas. Nilai paduan yang dipilih dengan benar dapat menahan pemanasan dan pendinginan berulang kali tanpa degradasi yang signifikan. Misalnya:

Setelah pengecoran, gulungan menjalani proses perlakuan panas seperti pendinginan dan temper. Proses ini menyempurnakan struktur mikro, mengurangi tegangan sisa pengecoran, dan meningkatkan ketahanan terhadap kelelahan termal. Gulungan baja tuang yang diberi perlakuan panas dengan benar dapat bertahan ribuan siklus termal sebelum retakan permukaan muncul.

Pelapisan permukaan atau nitridasi dapat meningkatkan ketahanan termal lebih lanjut. Perlakuan ini mengurangi oksidasi, menjaga kekerasan, dan memperpanjang umur gulungan di bawah pembebanan termal berulang.

Meskipun gulungan baja tuang dirancang untuk menangani siklus termal berulang, kinerjanya bergantung pada kondisi operasional:

Dalam praktiknya, gulungan baja tuang berkualitas tinggi di pabrik yang dirawat dengan baik dapat menahan puluhan ribu siklus termal sebelum diperlukan perawatan atau penggantian besar-besaran. Namun, mengabaikan laju pendinginan, gradien termal, atau cacat permukaan dapat memperpendek umur gulungan secara signifikan.

Gulungan baja tuang dirancang untuk tahan terhadap siklus termal berulang, namun umur panjangnya bergantung pada komposisi material, perlakuan panas, kualitas permukaan, dan manajemen operasional. Gulungan baja tuang yang diproduksi dan dirawat dengan benar dapat memberikan layanan yang andal selama bertahun-tahun, bahkan dalam kondisi termal yang keras. Untuk rolling mill, berinvestasi pada roll berkualitas tinggi dan mengikuti praktik terbaik dalam pengoperasian dan pemeliharaan akan memastikan kinerja yang konsisten, peningkatan kualitas produk, dan pengurangan waktu henti.